どういう生産方式ですか?

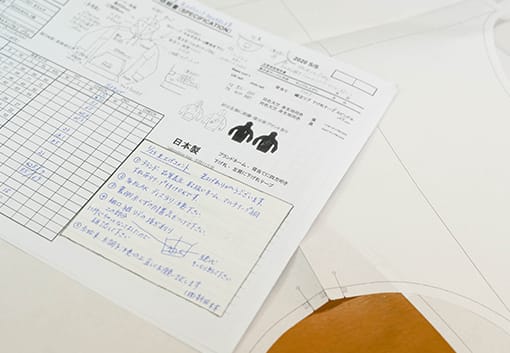

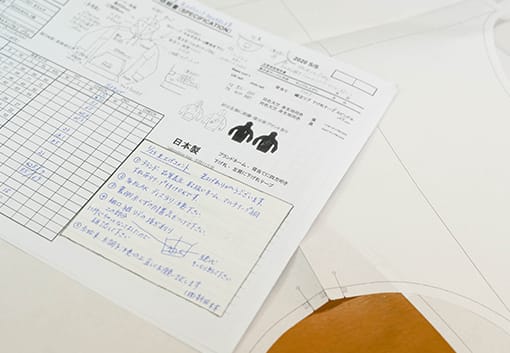

原型パターンメーキングから、仕様書作成、サンプル作成、パターン修正、グレーディング、裁断、縫製、仕上げ、検品、出荷まで、全工程の一貫生産体制を備え、工程毎に改善活動を行うことで、高度な品質と納期管理の徹底を重視しています。

当社の服づくりは、近江商人の心得である「売り手よし、買い手よし、世間よし」の三方よしに、「作り手よし、未来よし」を含めた「五方よし」の精神を心掛けています。そのため、生産過程にはコミュニケーションが必要であり、そのコミュニケーションによって良い服が生まれると考えています。

当社に生産をご依頼頂いた場合、お互いの顔が見える関係の中で、モデリストがニーズを汲み取り、ゴールが見える形にしてから本生産に入ります。

原型パターンメーキングから、仕様書作成、サンプル作成、パターン修正、グレーディング、裁断、縫製、仕上げ、検品、出荷まで、全工程の一貫生産体制を備え、工程毎に改善活動を行うことで、高度な品質と納期管理の徹底を重視しています。

お客様の想いを把握し、製品の出来上がりの顔と着心地を最優先として、サンプル段階でご希望価格に応じた縫製仕様をご提案致します。生産コストと縫い上がりの視える化に取り組んでいます。

長年にわたってカットソーとリバーのあらゆる製品のプレタポルテ受注を経験し、縫製仕様の試行錯誤を幾度となく重ねてきました。Tシャツやワンピースからジャケットやコートまで、当社の高級品仕立てをぜひご体感ください。

当社ではサンプル作成時に工程分析を行い、縫製ライン編成を検討することで、小ロットにも対応致します。また全国に拡がるサプライチェーンによって特大ロットを承ることも可能となっています。事前にお互いが納得できる生産価格を調整致しますので、お気軽にご相談ください。

モデリストとは、型紙を作る人という意味で、イタリアの服飾業界にある職種であり、日本で現在、パタンナーと呼ばれる職種の人は、モデリストとしての初歩的要件の一つを備えていますが、それだけでは不十分でとされています。

イタリアにおけるチーフ・モデリストとは、デザイナーと相対しながら、原型パターン作成から応用-試作サンプル-最終サンプル-工業パターン作成の全てに関与して、生産現場への指示・説明を行い、最終製品に対して品質・技術面で責任を負う立場にある人を指します。そのため、チーフ・モデリストに求められる知識や能力・技能・役割は広範囲に及び、長い年月にわたる経験と自己研鑽を必要とします。

専門学校等を卒業して入社間もないアシスタント・モデリストをはじめ、多くのパターン技術者にとって、チーフ・モデリストは目標とすべき技術者像となっています。(日本モデリスト協会HPより転載)

日本のアパレルのモノ作りで言うと、アパレルメーカーと縫製工場に分断されているのが一般的です。そのため、アパレル婦人服によく見られるケースですが、アパレルメーカーに所属するパタンナーは、生産現場との十分なコミュニケーションがないまま、そのままでは縫えないパターンを工場に支給するケースが多くなってしまうのが実情です。

よって生産現場では、工場のパターン担当者によって「縫えるパターン」(工業パターン)に修正しなければなりません。こうした重複作業は、トータルで見ると、非常に無駄を生み出していて、コスト高の要因の一つとなっているだけでなく、デザイナーなどアパレルの企画サイドの感性や意図が十分に反映されない服となるケースも少なくありません。アパレル側のパターンメーカーが縫製現場とのコミュニケーションを密にし、それをパターンに反映することの出来るパターンメーカーとなれば問題は解決しますが、長年のアパレル業界の構造上、おそらくそれを行うことは難しい状況です。そうなると生産現場側がアパレルメーカー側の機能の一部を取り込み、絵型だけ、あるいは、1stパターンだけもらい、あとは工場側で工業パターンに作りかえられる人材、モデリストを育成するしかありません。(日本モデリスト協会HPより転載)

当社は、高級衣料品製造に移行してからの33年間、このモデリストの育成を第一に考えてきました。

現在、当社には3名のモデリストが在籍しており、まずお客様のご希望を聞くことから仕事が始まります。その後、ご希望に応じたパターンの作成と生産現場への指示を行うことで、製品の品質・技術面のすべてをサポートしています。

一般的にリバーシブルというと「裏も表も着られる服」の呼称とすることが多いですが、リバー仕立てによる製品の「リバー」は、そういった服のことではありません。二重織りをつなぐ糸(接結糸)にディバイダーという機械で裂け目を入れ、2枚に剥がした生地の端を内側に織り込んで手まつりで仕立てる「毛抜き合わせ」の製法で作られる“一枚仕立ての服”を指します。手まつりができる職人の引退が相次ぎ、国内でも希少となったリバー縫製工場としてリバー製品を生産する一方で、圧倒的な軽さ、ソフト感、着心地の良さ、美しいシルエット、といったプレタポルテリバーの本当の価値を、誤解無く伝えることにも努めています。

日本国内でリバー生産を行える工場は、今や数社となってしまいました。手まつり工程が大半を占めるリバー製造は、品質の均一化が最も難しいとされています。当社は、生産工程を一貫して国内で行うことで、均一化に対しての徹底管理を行っています。元々、海外発祥のリバー縫製が、日本で技術進化を遂げ、「ジャパンメイドリバー」として、奈良に存在しています。

当社にリバー生産依頼をして頂くと、まず、モデリストが生地を見て、「どこまで縫代を細くできるか」を見極めます。縫代は、最高で4mmにすることが可能で、その生地を服にした時に一番美しく見える縫代をご提案致します。縫代の細さは、プレタポルテの条件として挙げられる「縫い目のフラットさ」を最大限に発揮し、さらに上がりパターンの形状を忠実に表します。つまり、フリーハンドで描かれるような繊細なパターン曲線でも、美しく服に再現できるということです。

縫い目の出ないリバー縫製での、あらゆるポケット始末にご対応できます。作りたいとお考えのアイテムには、ポケットを表に出したい、フラップを付けたい、玉縁布にしたい、ポケットを隠したい、表にアイロン当たりが出ないようにしたい、など、様々なご希望があると思います。モデリストにそのご希望をお伝え頂ければ、相応しいポケット始末をご提案致します。同様に、衿や前端の始末も承っていますので、ご要望がございましたらお気軽にお申し付けください。

生地は、生産途上で「くせ」が出来ます。例えば、糸や編み方の性質上、流れやすい向きなどが存在し、これは何をどうしても変えることはできません。実は、縫製ミスと言われる、衿の付け歪みや、袖の振り落とし方のバラつきなどには、こういった生地のくせが影響することがあります。当社は、サンプル作成段階で先に、「生地がなりたい様」を捉え、本生産の縫製でその相殺を手掛けます。生地の意思に逆らわず、受け入れ、応じる技術が、当社のプレタポルテを実現しています。

当社にはリバー生産を始める以前から、ご協力頂いている手まつり専門工場があり、その人たちが現在のリバー生産も支えて下さっています。さらに北海道にもう1社、ご協力頂いている工場もあり、また、当社内にも数名の手まつり職人が在籍しています。マシンメイドだけでは出来ないリバー生産には、手まつり工程を支える職人たちの存在が不可欠ですが、高齢化によりその数が激減しているのが現状です。当社は、手まつり職人の存続に向けて、熟練の職人たちが働く場の確保と、若手職人への技術継承という取組みを、リバー生産によって行っています。